工場にとって省エネ対策の重要性が高まっています。以前は法令遵守や環境保護の意味合いが強かったですが、コスト削減や生産性向上など、企業自体のメリットが大きくなりました。

この記事では、工場の省エネ対策アイデアを幅広く紹介していきます。

これまでに対策しきれていない内容も見つかるかもしれませんので、製造業の方はぜひ参考にしてください、

- 企業向け太陽光発電システムの提案・設計・工事を承ります!

-

当社は、電気使用量が多く屋根が広い工場は、太陽光発電と好相性です!

工場への導入実績が豊富な当社へぜひご相談ください。

目次

工場で省エネ対策を行うメリット

大きなエネルギーを使用する工場では、省エネ対策がコスト削減をするために重要です。取り組むメリットをみていきましょう。

設備の寿命が長くなる

工場の省エネ対策は設備を導入するだけではなく、定期的なメンテナンスや使っていない照明は消すなど、基本的な行動も大切です。

たとえば、油圧装置の作動油は使用していると不純物が混じるようになり、フィルタの目詰まりや機械の消耗の原因になります。

こまめに照明や電気のスイッチをオフにする、節水を心がけるといった行動は設備への負担が軽減し、結果として省エネ対策と設備の長寿化が狙えます。

ランニングコスト削減

省エネ対策のために設備を交換することは、費用がかかるものです。

とくに、省エネ性が高い最新機器は、安い価格で手入るものではないでしょう。

しかし、そういった機器を導入すれば、以前より少ないエネルギーで生産性が高まる可能性があり、長期的な観点ではランニングコストを削減できます。

企業のイメージアップにつながる

1979年に施行された「省エネ法」は2018年に改正した際、事業者クラス分け評価制度を導入しました。

省エネ法で提出が義務付けられている定期報告書をもとに、Sクラス・Aクラス・Bクラスにランク付けされるもので、Sクラス評価を受けた事業者は経済産業省ホームページで優良事業者として公表されます。

また、省エネ対策は取り組み内容や成果をアピールすることで、企業のイメージアップにもつながります。

CSR(企業の社会的責任)の観点からも企業価値が高まり、営業活動や資金調達などのシーンでもアピールできます。

工場の省エネ対策例を紹介[削減額事例付き]

ここからは、項目別に工場の省エネ対策事例を紹介していきます。

項目ごとに実際のコスト削減額やCO2削減量の事例も掲載していますので、ぜひ参考にしてください。

再生可能エネルギー活用による省エネ対策例

対策1. 自家消費型太陽光発電

工場の屋根に太陽光パネルを設置し、発電した電気を工場内で使用することで、電気代削減とCO2排出削減の効果が得られます。

屋根のスペースが広く、エネルギー使用量が多い業種である製造業と相性がよく、多くの工場で太陽光発電システム導入が進んでいます。

【実施内容】 工場屋根に太陽光発電システムを導入

【削減した電気使用量】 320,000 kWh / 年

【削減したコスト】 6,850,000円

【削減したCO2量】 96.0 t-CO2 / 年

対策2. 新電力を導入して電気料金を下げる

「新電力」とは電力自由化により新規参入した電力会社のことで、導入すればコストをかけずに省エネ対策ができます。

ただし、新電力と大手電力会社とどちらの電気料金が安いかは一律には判断できず、地域や契約する新電力によって異なりますので、価格を比較してみましょう。

また、すでに新電力に切り替えている工場でも、年月の経過とともに、新たな新電力が参入している可能性もありますので、改めて見直すことをおすすめします。

空調・冷凍冷蔵設備の省エネ対策例

対策3. 冷凍庫の設定温度適正化

食品の保管に使用される冷蔵庫や冷凍庫における省エネ対策のためには、商品に影響がでない範囲で設定温度を上げることが望ましいです。

ある冷凍庫施設では、省エネ診断の結果冷凍庫の温度を上げる余裕があることがわかりました。そこで設定温度を3℃上げたことで、大幅な省エネ効果が得られています。

【実施内容】 冷凍庫の設定温度をマイナス28℃からマイナス25℃に変更

【削減した電気使用量】 17,000 kWh / 年

【削減したコスト】 323,000円

【削減したCO2量】 80 t-CO2 / 年

(参照元:工場の省エネルギーガイドブック2021|一般社団法人 省エネルギーセンター)

対策4. 老朽化した冷却装置を更新

食品などを冷却する装置が古くなっている場合、それを更新することで、導入後の省エネ効果が大きくなる可能性があります。

ある製麺工場では、ボイラで麺茹で槽を98℃に熱し、その後2℃の冷水で冷却します。この冷却に使う老朽化した冷却チラーを、冷温同時供給タイプのヒートポンプに更新しました。

これにより、冷水製造の回収熱を麺茹で槽の加熱に再利用して省エネ効果を発揮しています。

【実施内容】 老朽化した冷却チラーを、冷温同時供給タイプのヒートポンプに更新

【削減した電気使用量】 9,000 kWh / 年

【削減したコスト】 2,986,000円

【削減したCO2量】 65.9 t-CO2 / 年

(参照元:工場の省エネルギーガイドブック2021|一般社団法人 省エネルギーセンター)

ポンプ・ファン・コンプレッサ等の省エネ対策例

対策5. 水洗ポンプのインバータ化

設備の脱脂・水洗工程では、製品をシャワー洗浄する水洗ポンプがあります。

ある施設ではこの水洗ポンプにインバータを設置しました。設置前はバルブを開閉して水量を調整していましたが、インバータによりバルブは全開のままモーターの回転数で水量を調整し、省エネに繋がっています。

【実施内容】 水洗ポンプのインバータ化

【削減した電気使用量】 12,000 kWh / 年

【削減したコスト】 2,986,000円

【削減したCO2量】 65.9 t-CO2 / 年

(参照元:工場の省エネルギーガイドブック2021|一般社団法人 省エネルギーセンター)

対策6. スクラバーファンのインバータ化

工場の排気用スクラバーの風量をダンパで調整している場合、圧力損失が発生するほか、営業日・休業日関係なく同じ風量を送るためその分の損失も発生します。

ある工場では、スクラバーファンにインバータを設置しました。これにより、風量はダンパではなくモーターの回転数で調節できるため、休業日は風量を減らすなど省エネに繋がっています。

※スクラバー:人体にとって有毒なガスを吸着・洗浄・薬液などで中和し、大気に放出できるようにする装置

【実施内容】 スクラバーファンのインバータ化

【削減した電気使用量】 125,800 kWh / 年

【削減したコスト】 2,390,000円

【削減したCO2量】 59.1 t-CO2 / 年

(参照元:工場の省エネルギーガイドブック2021|一般社団法人 省エネルギーセンター)

対策7. 空気配管の漏れ防止によるコンプレッサの省エネ化

長期間使用している空気配管は、漏れが多くコンプレッサが使用するエネルギーが増加してしまいます。

ある工場では、日常点検では測定できない漏れ箇所を特定・補修作業を行うことで、コンプレッサが消費するエネルギーの大幅な改善を実現しています。

専門業者への依頼が必要になることもありますが、費用を上回る省エネ効果が得られるでしょう。

※コンプレッサ:圧縮空気を生み出すための装置

【実施内容】 空気配管の漏れ箇所を補修

【削減した電気使用量】 125,800 kWh / 年

【削減したコスト】 540,000円

【削減したCO2量】 13.3 t-CO2 / 年

(参照元:工場の省エネルギーガイドブック2021|一般社団法人 省エネルギーセンター)

対策8. コンプレッサ吐出圧力の低減

コンプレッサは、工場の空気圧力源として重要な役割を果たします。コンプレッサが作り出す圧縮空気の量を大気圧状態で換算した値を「吐出圧力」といい、これが高いほど消費電力が増えます。

ある工場では、省エネ診断によって吐出圧力を0.1MPa下げても業務に支障がないことがわかりました。これを実行することで省エネ効果が得られています。

【実施内容】 吐出圧力の低減

【削減した電気使用量】 23,700 kWh / 年

【削減したコスト】 450,000円

【削減したCO2量】 11.1 t-CO2 / 年

(参照元:工場の省エネルギーガイドブック2021|一般社団法人 省エネルギーセンター)

対策9. コンプレッサをルーツブロワに切り替え

ある工場の排水処理槽では、曝気(ばっき:浄水処理工程の一種で、水に酸素を送り込むこと)のための空気をコンプレッサで送り込んでいました。

しかし、その空気に必要な圧力0.06MPaに対し、コンプレッサの吐出圧力は0.69MPaと、無駄なエネルギーを使用している状態でした。

0.06MPaくらいの圧力ならばルーツブロワという機器で生み出せるため、ルーツブロワに切り替えたところ大きな省エネ効果が得られています。

【実施内容】 コンプレッサをルーツブロワに切り替え

【削減した電気使用量】 61,600 kWh / 年

【削減したコスト】 3,323,000円

【削減したCO2量】 82.2 t-CO2 / 年

(参照元:工場の省エネルギーガイドブック2021|一般社団法人 省エネルギーセンター)

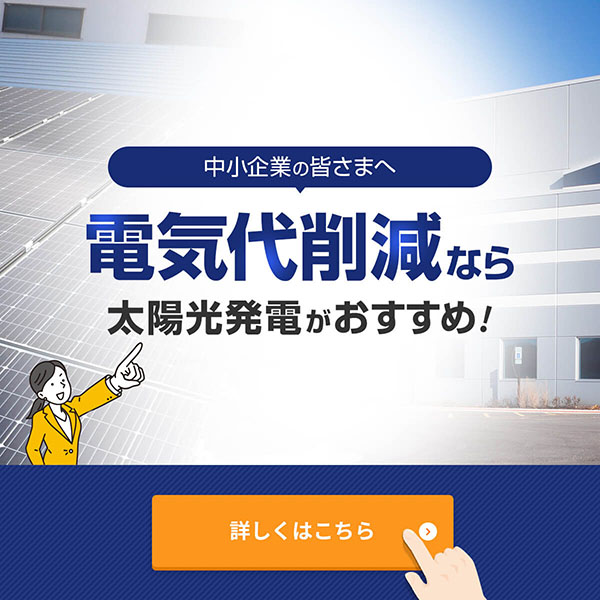

対策10. エアブローのパルス化によるコンプレッサ動力の低減

工場の省エネルギーガイドブック2021(PDF 28ページ)|一般社団法人 省エネルギーセンター

プラスチック製品の製造では、くずを除去する目的でエアブローという工程を行います。

ある製造会社では、従来のエアブロー(連続で空気を吹き付ける)からパルスブロー(オンオフを小刻みに切り替えて空気を送る)に変更することで、コンプレッサの風量を削減して省エネ効果を得ています。

【実施内容】 連続ブローからパルスブローに切り替え

【削減した電気使用量】 5,300 kWh / 年

【削減したコスト】 101,000円

【削減したCO2量】 2.5 t-CO2 / 年

(参照元:工場の省エネルギーガイドブック2021|一般社団法人 省エネルギーセンター)

対策11. コンプレッサの台数制御装置のパラメータ設定

多数のコンプレッサが同時に稼働すると、それぞれが低負荷運転となり効率が低下します。

台数制御システムは、必要な台数のコンプレッサのみ稼働することで効率を高めて省エネ家を図れます。

【調査対象】 CO2排出量600 tCO2 / 年〜600,000 tCO2 / 年 の事業所

【削減した電気使用量】 5,300 kWh / 年

【削減したコスト】 〜20,000,000円

【CO2削減ポテンシャル】 〜200 t-CO2 / 年

(参照元:コンプレッサーの台数制御システムの導入(PDF)|環境省 CO2削減対策Navi)

ボイラ・工業炉の省エネ対策例

ボイラや工業炉に対する省エネ方法例を挙げていきます。

対策12. ボイラの運転圧力調整

蒸気ボイラの運転圧力が必要以上に大きくなっている場合は、圧力を調整することで消費する蒸気の量を減らし、ボイラで使用する燃料を削減できます。

【実施内容】 ボイラの圧力を0.9MPaから0.6MPaに減圧する

【削減した燃料の量】 8.9kL / 年

【削減したコスト】 585,000円

【削減したCO2量】 17.2 t-CO2 / 年

(参照元:ボイラーの運転圧力調整|環境省 CO2削減対策Navi)

対策13. 蒸気バルブの保温

工場の省エネルギーガイドブック2021|一般社団法人 省エネルギーセンター

ある工場では、ボイラ室の蒸気バルブに着脱可能な保温ジャケットをすることで、熱放散によるエネルギー消費を防止して省エネルギーを図っています。

【実施内容】 蒸気バルブの保温

【削減した電気使用量】 4,100 kWh / 年

【削減したコスト】 418,000円

【削減したCO2量】 9.2 t-CO2 / 年

(参照元:工場の省エネルギーガイドブック2021|一般社団法人 省エネルギーセンター)

対策14. 高効率ボイラの優先運転

効率の良いボイラを優先的に運転させることで、稼働台数を最適化して省エネを図ります。

【実施内容】 既設ボイラの運転台数を5台から2台に、稼働ボイラの負荷率を30%から75%に増加

【削減した燃料の量】 73.1 kL / 年(原油換算)

【削減したコスト】 :4,805,000円

【CO2削減ポテンシャル】 141.0 t-CO2 / 年

(参照元:高効率ボイラーの優先運転(運転台数の削減(PDF)|環境省 CO2削減対策Navi)

対策15. 重油焚きボイラをガス焚きボイラに更新

ある工場では、設置から30年以上経っている重油焚き水管ボイラを更新し、省エネを試みました。新しいボイラは都市ガスを燃料とするほか、IoT技術によってボイラの運転状況の監視・異常発生時の通知などが可能になっています。

設備自体の効率向上に繋がったほか、重油よりCO2排出が少ないガスに燃料を変更したことによって、大幅なCO2削減に繋がっています。

【実施内容】 重油焚きボイラをガス焚きボイラに切り替え

【省エネ率】 9.8%(原油ベース)

【削減したコスト】 2,460,000円

【削減したCO2量】 575.8 t-CO2 / 年

(参照元:工場の省エネルギーガイドブック2021|一般社団法人 省エネルギーセンター)

対策16. ドレンの熱回収・再利用

ドレンとは、蒸気が液体に変化した姿です。高温の熱水であるドレンは、再利用すれば水資源の節約やボイラの負荷軽減など省エネルギーに役立ちます。

ある工場では、ドレンタンクの清掃や防錆塗装を行い、ドレンを再利用できるよう対策したことで省エネルギーを実現しています。

【実施内容】 ドレンの熱回収

【省エネ率】 5.0%

【削減したコスト】 2,873,000円

【削減したCO2量】 46.1 t-CO2 / 年

(参照元:工場の省エネルギーガイドブック2021|一般社団法人 省エネルギーセンター)

対策17. 工業炉の燃焼空気比を改善

ある工場の鋼材加熱炉は、燃料である都市ガス内の酸素濃度が高いため排ガス量が多い=エネルギー損失が多い状態でした。

そこで、加工炉の空気比の変更や手動による燃料流量と空気流量の調整を行うことで省エネ化を図っています。

【実施内容】 工業炉の空気比を改善

【省エネ率】 10.0%

【削減したコスト】 510,000円

【削減したCO2量】 11.2 t-CO2 / 年

(参照元:工場の省エネルギーガイドブック2021|一般社団法人 省エネルギーセンター)

対策18. (工業炉)リジェネレイティブバーナーへの更新

リジェネレイティブバーナーとは、2つのバーナーが1セットになっている設備です。

バーナーAが燃焼中はバーナーBは排ガス回収による蓄熱、バーナーBが燃焼中はバーナーAは蓄熱・・・という動きを繰り返します。

これにより80%以上の排ガスを回収し、燃焼の予熱に使うため大きな省エネ効果が期待できます。

【実施内容】 リジェネレイティブバーナーへの更新

【削減した燃料の量】 18.0 kL / 年

【削減したコスト】 :1,550,000円

【CO2削減ポテンシャル】 33.0 t-CO2 / 年

(参照元:リジェネレイティブバーナーへの更新 (PDF)|環境省 CO2削減対策Navi)

対策19. 工業炉の断熱

工業炉の断熱性を高めることで、熱の放出を防ぎます。

【実施内容】 工業炉外壁を断熱材(グラスウール)で補強

【削減した燃料の量】 4.78 kL / 年

【削減したコスト】 :331,000円

【CO2削減ポテンシャル】 12.8 t-CO2 / 年

(参照元:工業炉の断熱、保温の強化(PDF)|環境省 CO2削減対策Navi)

照明による省エネ対策

工場内での安全な作業のために欠かせない照明は、営業中は常時点灯するため改善しやすいポイントです。

対策20. LED照明の導入

ある工場では、2021年1月1日から水銀灯の製造・輸出・輸入が禁止になったことをきっかけに、旧式の水銀灯をLED照明に更新しました。

LED照明は同じ明るさでも水銀灯や白熱電球より消費電力が少なく、コスト削減に成功しています。

【実施内容】 LED照明の導入

【削減した電気使用量】 80,100 kWh / 年

【削減したコスト】 1,522,000円

【削減したCO2量】 37.6 t-CO2 / 年

(参照元:工場の省エネルギーガイドブック2021|一般社団法人 省エネルギーセンター)

対策21. 人感センサーの導入

廊下・トイレなど使用時間が少ない部屋の照明を人感センサーやタイマーなどで自動化し、電力消費量を削減します。

【実施内容】 事業所のトイレ34部屋の照明を人感センサー化

【削減した電気使用量】 6,687kWh / 年

【削減したコスト】 :104,000円

【CO2削減ポテンシャル】 3.5 t-CO2 / 年

(参照元:照明制御機能(人感センサー)の追加(PDF)|環境省 CO2削減対策Navi)

電力平準化設備による省エネ対策

対策22. デマンド監視システムの導入

デマンド監視システムは、あらかじめ設定した最大電力(デマンド値)を超えそうになると通知が来るため、不要な設備を停止するなど電力管理に役立ちます。

また、IoT技術を活用して自社の電力使用状況を見える化し、節電に向けた運用ができるほか、電気の基本料金はデマンド値によって決められるため、契約電力の低減にも繋がります。

【実施内容】 デマンド監視システムの導入入

【削減した契約電力】 10kW

【削減したコスト】 153,000円

【削減したCO2量】 -

(参照元:工場の省エネルギーガイドブック2021|一般社団法人 省エネルギーセンター)

製造プロセスの見直しによる省エネ対策

対策23. 排熱の回収・再利用

製造過程で発生する熱を回収・再利用できる仕組みによって省エネ効果が期待できます。

熱を回収するための設備が必要なケースもありますが、高い省エネ効果が得られるでしょう。

ある工場では、焼付時の熱風は外気をバーナ加熱することで製造しています。この排熱は大気に放散しているため、これを回収することで導入外気を20℃から70℃に予熱することに成功、バーナの省エネルギー化に繋がっています。

【実施内容】 排熱の回収・再利用の仕組みづくり

【削減した燃料(LPG)量】 11,600kg / 年

【削減したコスト】 1,508,000円

【削減したCO2量】 34.8 t-CO2 / 年

(参照元:工場の省エネルギーガイドブック2021|一般社団法人 省エネルギーセンター)

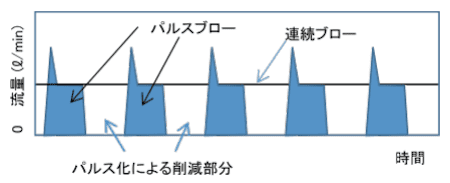

対策24. 放射熱損失の低減

工場の省エネルギーガイドブック2021|一般社団法人 省エネルギーセンター)

鋳物(いもの:高温で溶かした金属を型に流して作る製品)を製造する工場の場合、溶解炉のフタを開放していると放射による熱損失(放熱により、もともと持っていた熱エネルギーを失うこと)が起きてしまいます。

エアシリンダ駆動のフタを新設すれば、必要なときだけ開けられるため、熱損失の防止や溶解時間短縮に繋がります。

【実施内容】 エアシリンダの設置

【削減した電気使用量】 77,600 kWh / 年

【削減したコスト】 1,474,000円

【削減したCO2量】 36.5 t-CO2 / 年

(参照元:工場の省エネルギーガイドブック2021|一般社団法人 省エネルギーセンター)

社内活動・管理体制による省エネ対策例

省エネ効果のある設備を導入すれば、わかりやすく省エネ効果が得られます。しかし、社内活動や管理体制による省エネ対策も大切です。

対策25. 社内で取り組む省エネ活動

ある工場では、エネルギーの見える化やムダの削減を中心に、下記のように全社員が参加する省エネ活動を行いました。

- 社員全員に省エネ活動の役割を持つよう定め、目標値を設定し、管理者が定期的に評価する体制をつくる

- 職場ごとに廃棄物の重量を測定・記録・提示し、削減意欲を高める

- 季節・時間ごとの電力消費をグラフ化し、具体的な削減目標と活動計画に落とし込む など

全員参加の活動によって、社内のコミュニケーション活発化にも繋がったそうです。

社内活動による省エネ対策の本質は、光熱費の低下そのものよりも「省エネの観点から作業効率化を図るようになる」ことや「環境への意識の変化から、新たな省エネ対策の案が出る」ことにあるのかもしれません。

(参照元:工場の省エネルギーガイドブック2021|一般社団法人 省エネルギーセンター)

対策26. 省エネ効果の「見える化」で従業員の意識向上

「省エネ対策でこまめな消灯や空調の温度管理をしよう」と伝えても、なかなか従業員に当事者意識を持たせることは難しく、省エネ活動が定着しにくいケースがあります。

そこで、ある工場では数十台の電力計を設置するなど「見える化」に力を入れました。これにより、下記のメリットが得られています。

- 現状ムダになっている電力を数値化し、省エネ対策をやる意味があることを示した

- 取り組みによる省エネ効果を現場に示すことで、従業員の省エネへのモチベーションに繋げた

省エネ対策を指示するだけでなく、従業員のやる気を途切れさせない工夫や、活動結果の見える化が重要であることがわかります。

低コストで行える工場の省エネのアイデア

先ほど紹介した方法は、比較的費用がかかるケースが多いため、低コストで行える省エネ方法を紹介します。

対策27. ビニールカーテンで空調費用を抑える

空調費用はコストに占める割合も大きいため、これをいかに抑えるかが省エネ施策のカギです。低コストでできる方法としてビニールカーテンの使用があり、工場の出入り口付近に設置すれば、冷房使用時に冷たい空気が外に逃げるのを防げます。

また、広い工場の中で一律に空調を作動し続ければ、コストがかかるだけでなく空調効果も下がるため、作業しているエリアをビニールカーテンで仕切るといった工夫で無駄な空調費用を削減できます。

対策28. 断熱塗装で工場内の気温上昇を抑える

工場内の気温上昇を防ぐため、屋根や壁に断熱塗装 を施すのも効果的です。工場面積は広大なため、すべての箇所においては難しいとしても、人が作業する場所を重点的に行えば、効果を実感できるでしょう。

その他にも手軽にできる方法として、断熱フィルムを窓に貼ることで、直射日光が直接工場内に入り込むのを遮断し気温の上昇を抑えられます。

さらに、前述した太陽光発電のためのソーラーパネルを工場の屋根に設置すれば、日光を遮断できるだけでなく、その太陽エネルギーを電力として用いることができます。

工場の省エネは太陽光発電がおすすめ

事業で使用するエネルギー量が多く、多くの太陽光パネルを載せられる屋根の広さがある工場は、太陽光発電と相性が良い業種です。

自家発電した電気を工場で使うことで、電力会社からの購入量を減らし、電気代を大幅に削減できます。

とくに、日中の電力消費が多い工場では効果的で、電気料金の高騰リスクを回避し、再エネ賦課金も削減できます。

また、発電時にCO2を排出しないため、地球温暖化対策に貢献し、企業の環境イメージも向上します。。

以前はイメージアップの側面が強かった企業の省エネ対策ですが、近年はESG投資の一環として環境に配慮した企業が投資家からの評価を集めやすくなっており、経営面のメリットも大きくなっています。

当社は企業向け太陽光発電の企画・設計・施工を一気通貫でおこなっています。

とくに製造業の工場への導入実績が豊富で、多くのお客様から設置の依頼をいただいております。

当社の実際の施工事例もぜひご覧ください。

まとめ

工場が省エネ対策を行うメリットと、そのための施策をご紹介しました。工場を稼働する経営者にとって、エネルギーを安定的かつ低コストで確保することは最優先課題です。

2022年のように、電気料金が値上がりするようなケースはいつ起きるか予測ができません。そのため、いかに省エネ対策に充実させるかが今後の企業経営に大きな影響を与えます。長期的な視点で工場経営を見据えて、できる対策から始めてみましょう。

今回は省エネ全般について解説しましたが、太陽光設置お任せ隊(運営:株式会社ハウスプロデュース)では、企業向けに太陽光発電に関するご相談を承っております。電気使用量が大きい傾向にある工場とは非常に相性が良く、多数のお客さまからお問い合わせをいただいております。

導入を検討されるお客さまには、電気使用量などお伝えいただければ無料で導入効果をシミュレーションいたします。太陽光発電にご興味がある方は、まずはお気軽にお問い合わせください。